Tiefbohrlünette für Werkzeugwechsel ohne Ausbau der Lünettenlagerung

Patent erteilt unter DE 10 2018 002 639

Werkzeugwechsel ohne Ausbau der Lünettenlagerung

Einen ähnlichen „Dinosaurier der Technik“ finden wir in der Vorgehensweise zum Austausch von längeren, lünettengestützten ELB-Tiefbohrwerkzeugen, wo es immer noch Usus ist, die Lünetten-lagerung(en) auf dem Bohrschaft verbleibend mit auszubauen. Bedingt durch die Tatsache, dass der Bohrkopf zwangsweise immer etwas dicker als der Bohrschaft sein muss, hat man sich über viele Jahrzehnte damit zufriedengegeben, den Bohrkopf durch mehr oder weniger elastische Lünettenbuchsen zu zwängen, was nur bei ausgebauten Lagern möglich ist, und die leidliche Konzentrizität und die fragwürdig effektive Schwingungsdämpfung werden bis heute einfach schöngeredet.

Eine neuartige, jeweils an den Bohrschaft angepasste, aber auch unterbrochene Innenkontur der Lünettenbuchsen erlaubt nun einerseits die Mitnahme der Buchsen über Füllstücke (Druckfeder oder Zylinder), und andererseits nach deren einfacher Herausnahme und nach Verdrehen des asymetrischen Bohrschafts um ca. 180° ein problemloses Zurückziehen des Bohrwerkzeugs (trotz leicht grösserem Bohrkopf) aus dem gesamten Stützbereich und aus der Bohrspindel heraus nach hinten (entgegen der Bohrrichtung), wie bei modernen Tiefbohrmaschinen mit durchgängiger Bohrspindel möglich.

Da Tiefbohrmaschinen mit Ausrüstung für nur ein gängiges Bohrverfahren nicht mehr zeitgemäss sind, wurde die ELB-Variante „Werkzeugwechsel ohne Ausbau der Lünettenlager“ auch gleich für BTA-Werkzeuge ähnlicher Dimension weiterentwickelt (mit leicht herausnehmbaren Halbschalen) und für beide Verfahren (ELB und BTA) eine wirksame Schwingungsdämpfung (voreingestellt oder fernverstellbar) kreiert – alles nachzulesen in der Patentschrift DE 10 2018 002 639.

Tiefbohrspindel für Werkzeugwechsel ohne Bohrschlitten-Bewegung

Patent erteilt unter DE 10 2017 012 074

Werkzeugwechsel durch die Bohrspindel (Herausnahme entgegen der Bohrrichtung)

Trotz Industrie 4.0-Euphorie, additiver Fertigungsverfahren oder angedachter künstlicher Intelligenz findet man in der Technik immer noch Vorgehensweisen, welche sich über viele Jahrzehnte kaum verändert haben. So auch bei Tiefbohrmaschinen, wo das Zurückfahren des Bohrschlittens in eine sogenannte Werkzeugwechselstellung immer noch gängige Praxis vor dem turnusmässigen Werkzeugtausch ist. Problematisch wird das Ganze jedoch bei wesentlichen Störungen während des Bohrablaufs. Bei abruptem Abbruch des Bohrvorgangs sind oft noch Späne im Arbeitsbereich, die sich nicht immer freispülen lassen und beim Zurückfahren weiteren Schaden anrichten.

So kommt es nicht selten bei mehrspindligen Bohrmaschinen und da vor allem bei sehr kleinen Bohrwerkzeugen vor, dass nach dem Austausch des schadhaften Werkzeugs beim Wiedereinfahren ein anderes, bisher noch ordentlich arbeitendes Werkzeug beschädigt wird. Doch weil die Kühlschmierstoff-Zuführungen für die ELB-Technologie meist zentrisch am Spindelende adaptiert sind, hat man sich mit dem Werkzeugwechsel „nach vorne“ und mit der dazu notwendigen Schlittenbewegung abgefunden. Und verfestigt hat sich diese Vorgehensweise noch mit dem Einsatz von ELB-Werkzeugen in Bearbeitungszentren, wo die Spannautomatik innerhalb der Bohrspindel eine Werkzeugentnahme „nach hinten“ ohnehin ausschliesst.

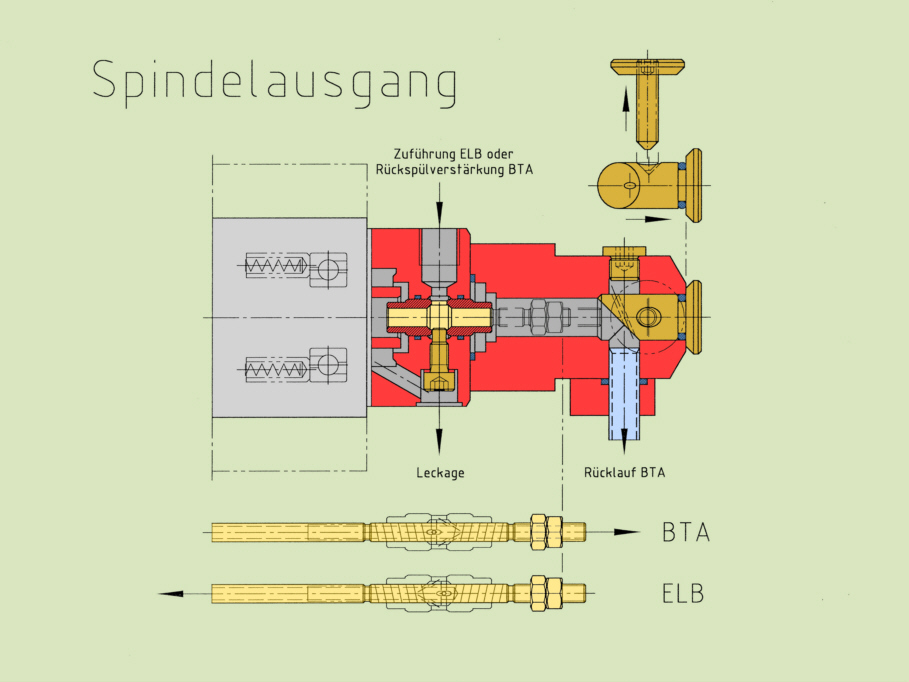

Da aber auch Vorteile einer gegenläufigen Wechselrichtung unübersehbar waren, wurde ein Spindeltyp entwickelt, der nach Störungen den sofortigen Werkzeugtausch ohne jegliche Bohr-schlittenbewegung erlaubt, und damit bei Mehrspindelmaschinen die Werkzeuge der anderen Spindeln in einer sicheren Position belässt. Auch die Werkstückeinspannung kann selbstverständlich aktiviert bleiben. Werkzeugseitig entfällt die konventionelle Bohrhülse am Schaftende, dafür wird der Bohrschaft in einen Werkzeugträger eingefügt, dessen Aussendurchmesser mit dem möglichen Bohrbereich abgeglichen ist, und wahlweise erfüllt dieser Werkzeugträger hinsichtlich Kühlschmierstoff- oder Spänetransport zusammen mit weiteren Gestaltungen am Spindelende auch alle Voraussetzungen für das ELB- oder BTA-Verfahren (mehr darüber in der Patentschrift DE 10 2017 012 074). Ein gravierender Vorteil dieser Neuentwicklung liegt auch darin, dass vom Spindelende her viel längere Bohrwerkzeuge bis in die Anbohrführung durchgesteckt werden können, und somit Bohrtiefen erreichbar sind, für welche bei bisheriger Handhabung eine wesentlich längere Maschine benötigt würde.

Bohröl-Zuführapparate

Schon seit Beginn unserer Maschinenproduktion haben wir immer grössten Wert darauf gelegt, auch brauchbares Zubehör mit anbieten zu können. Im Bereich der Bohröl-Zuführapparate (Bozas) wurde daher die etwas unkoordinierte Entwicklung der Vergangenheit zurückgeführt auf ein logisch geordnetes Baukastensystem, das es erlaubt, ältere Maschinenmodelle gleichermassen zu bedienen wie diverse Neuentwicklungen. Auch alle notwendigen Sonderausführungen konnten aus diesem Basis-Programm heraus verwirklicht werden.

In allen Bohr-Bereichen (bis 50; 100; 200; 250; 400 und 500mm) werden Lösungen für Stirnabdichtung, hochgenaue Konenspannung oder Schwerlast-ausführung für den Backenfutterbetrieb angeboten – wahlweise für stehende oder gegenläufig rotierende Werkstücke.

Bis zur Baugrösse 100 sind alle Bauteile gehärtet und geschliffen – bei den grösseren Modellen alle Funktionsflächen. Kopf, Grundkörper und Bohrrohr-abdichtung sind getrennt und können somit ausgetauscht oder (je nach Anschlusslage) gegeneinander verdreht montiert werden. Durch federndes Anlegen der Anbohrbuchse an das Werkstück werden Lecköl und störende hydraulische Gegenkräfte minimiert.

Das Programm wird derzeit abschliessend bearbeitet und danach von der Firma Hugo Reckerth GmbH weitergepflegt.

Schwingungsdämpfer

Im Zuge der Anpassung der Bohröl-Zuführungen an weiterentwickelte Bohrverfahren wurde deutlich, dass auch der Bereich „“Schwingungsdämpfer““ dringend einer Regeneration bedarf. Die jahrzehntelang angebotenen handverstellbaren und „“einseitigen““ Modelle genügen den heutigen Anforderungen nur noch bedingt. Wachsende Bohrtiefen und teilweise Mehrspindligkeit auch bei größeren BTA-Maschinen erfordern eine immer größere Anzahl an gleichzeitig eingesetzten Geräten – und allein schon die Sicherheitsvorschriften machen eine Ansteuerung von außerhalb unentbehrlich.

Angepasst an gängige Maschinen- und Boza-Typen sind nun fünf Baugrössen vorgesehen, wobei die Einspannmasse der bisher am Markt vorhandenen Modelle weitestgehend beachtet wurden und die Verlustlängen nicht grösser bzw. meist sogar kürzer ausfallen. Vorgesehen sind Bereichsgrenzen bei Rohr-Durchmesser 43; 82; 142; 238 und 382mm – die Staffelung läuft somit weitgehend mit den Boza-Bereichen syncron. Bereits im Einsatz sind die Grössen 3 + 4 (Bohrrohr max. 142 bzw. 238mm). Die Grössen 1 + 2 folgen kurzfristig, und abgeschlossen wird die Baureihe mit der Grösse 5 (Bohren 200 – 400mm / Bohrrohr 190 – 382mm). Wie bei den Bozas sind die Bauteile kleinerer Modelle gehärtet und geschliffen – ansonsten die Funktionsflächen.

Selbstverständlich können die Schwingungsdämpfer nun für „“stossendes““ oder „“ziehendes““ Bohren gleichermassen eingesetzt werden und sind wahlweise pneumatisch oder hydraulisch fernverstellbar. Der Lagerraum ist vollständig abgedichtet und mit Öl gefüllt. Die (bohrrohr-abhängigen) Dämpfungsbuchsen sind leicht wechselbar, und beim Umrüsten auf andere Bohrrohre kann auch die rotierende Dämpfungsmasse je nach Bedarf halbiert oder verdoppelt werden.

Das Programm wird derzeit abschliessend bearbeitet und danach von der Firma Tibo-Tiefbohrtechnik GmbH weitergepflegt.

Drei Baugrößen unter einem Hut …

können wir ab sofort innerhalb unseres Boza-Programms anbieten. Nachdem bislang (je nach Hersteller) für den Bohrbereich von 50-250 mm im Allgemeinen drei unterschiedlich grosse Geräte eingesetzt (und gewechselt!) werden mussten, haben wir unsere Standardausführung Grösse 3 (50-200 mm) um 50 mm erweitert und damit wiederholten Kunden- wünschen entsprochen. Die vorder- und rückseitigen Flanschverbindungen wurden entsprechend der erweiterungsbedingten Zunahme der Innenkräfte verstärkt und für den Grundkörper wird generell Stahl verwendet. Infolge der möglichen Trennung der Anbohrseite bzw. der Bohrrohrabdichtung vom Grundkörper könnte man diese Baugruppen auch direkt an Anfahrschlitten oder Anbohrböcke anflanschen.

Tiefbohreinheiten …

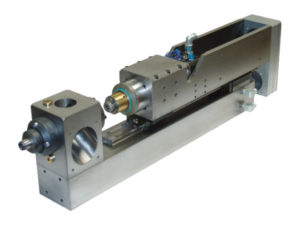

entsprechen im Allgemeinen dem werkzeugseitigen Aufbau von Tiefbohrmaschinen, allerdings mit der Massgabe, als Einbauelement ohne Einschränkung der Funktionen möglichst wenig Raum zu beanspruchen. Daher bieten wir eine Tiefbohreinheit an, deren Grundaufbau über die gesamte Länge nicht breiter als 100mm ist. Bei direktem Einbau stellt eine verschiebbare Anbohrführung den Kontakt zum Werkstück her – bei Montage auf einem Anfahrschlitten ist meist eine starre Anbohrführung von Vorteil. Die kompakteste Version (für Bohrungen bis ca. 5mm) enthält eine halbschalengeklemmte Motorspindel, hinter der innerhalb des Bohrschlittens auch der Servomotor für den Bohrvorschub angeordnet werden kann, sofern das Flanschmass 70x70mm nicht übersteigt. Für den Bohrbereich bis 10mm sind riemengetriebene Standardspindeln mit obenliegendem Antriebsmotor im Programm. Die Drehzahlvorgabe erfolgt üblicherweise über Frequenzumrichter. Für einfache Bohrvorschubverhältnisse wird auch ein kostengünstiger frequenzregelbarer Vorschubantrieb angeboten.

Die Anschlüsse für die Bewegung der Anbohrführung, für die Rückspüleinrichtung oder für die Druckschmierung beim Einsatz von Tauchspindeln befinden sich alle am hinteren Ende der Tiefbohreinheit. Von dort aus führen nur noch innenliegende Kanäle in den Arbeitsbereich, weshalb diese Einheiten ganz besonders für den Einsatz in Rundtaktmaschinen mit ihren eingeschränkten Platzverhältnissen geeignet sind.